2022年10月29日夜遅く、韓国ソウルの繁華街イテウォン(梨泰院)でハロウィーンを前に訪れていた大勢の若者が密集し折り重なるようにして倒れる事故が起きました。日本人2人を含む154人が死亡した今回の事故について、経営にも重要な「ボトルネックの管理」が想起されますので考察をしたいと思います。

最初に、韓国のハロウィンでお亡くなりになられた皆さんのご冥福をお祈りするとともに、怪我をされた皆さんの一日でも早い回復を願います。

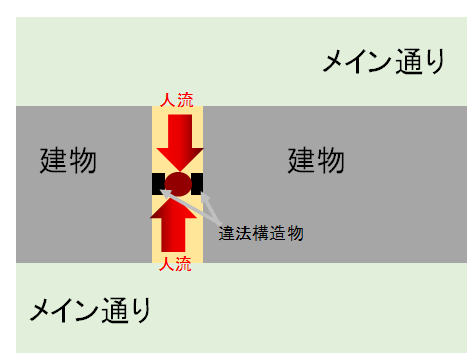

さて、事故の様子はテレビやネットの記事でも多く解説ており狭い空間に群衆が殺到した事による事故と推察されます。これは企業活動における業務を遂行する上でのボトルネックの存在と仕掛の滞留発生と同じような考え方ができます.。事故発生地点の模式図を参照しながら、この度はネック工程管理の重要性を再認識していただきたいと思います。

事故の状況確認

左の図は、韓国での事故発生地点の模式図です。二つのメイン通りに挟まれた、幅4mほどの道路が事故発生現場となっていたようです。

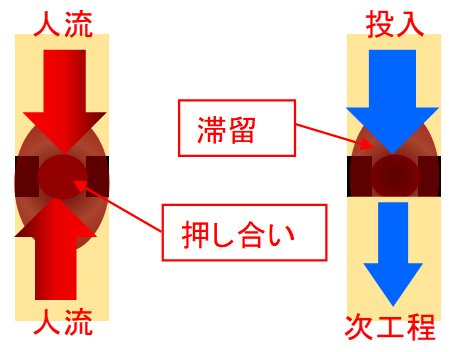

建物に挟まれた舗装道路ですが、悪いことに違法な建造物(黒塗り部)が設置され、道路の一部分は幅3mほどとさらに狭まっていたようです。当然のことながら、双方から人流が押し寄せれば、一般に幅の狭い部分から人が流れにくくなり、双方に波及していくと想定されます(下図左)。小路の両端から人の流入がつづき、通路の中は超過密状態となって災害が発生したとの説明がなされています。恐らく、事実としてはこの説明が合理的かと思われます。

事故の未然防止

現場対応を含めて、事故原因調査は行われておりますので、今後の推移に注意することとして、本稿では、事故を事前に防ぐにはという視点で見てみます。(違法障害物に関してはあったものとして考えます)

当然ながら、人流が双方から押し寄せる状況が回避されれば、直接的なリスクは軽減されたものと思われます。

しかし、ネック箇所(幅の狭い箇所)が存在したことにより、その地点の後方(人が流入する側)では、人の滞留が発生し、次第に過密となる状況が生じうるので、圧迫リスクはゼロにはなりません。では、現場でどのようにコントロールがなされれば、この事態が防げたのでしょうか。単純に考えれば、小径を進入禁止にすることで本事故は防げます。

通行を前提として考えれば、一方向に流れを整流化することが、次善の策。しかし、この場合も先に述べたようにネック箇所が存在するため事故の可能性はゼロにはなりません。

整流化とともに、人流の上流側(人が流れ込む側)での人流抑制が必要となります。すなわち、ネック箇所をモニターして通行量に合わせた人の抑制を行うことで、ネック箇所手前での滞留を防げます。

したがって、この小路では、少なくとも一方通行として、流入側の人流規制とネック部分での監視を行うことにより圧迫リスクは解消されると期待されます。したがって、警備側としては最低限ネック部分をモニターする機能と流入側で人流規制する機能が必要になるかと思います。

業務停滞の解消と生産性向上に向けて(製造現場を一例として)

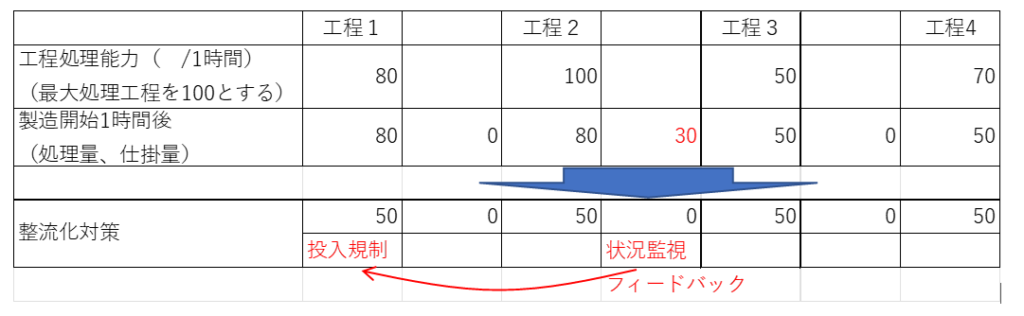

さて、ここからは有無の一例としてモノづくりに関する検討です。同様の現象は、モノづくり現場でも間接業務においてもよく見られます(上図の右)。 韓国での人流事故は、双方から押し寄せてきましたが、生産現場の工程では、通常一方向の流れになります。この場合、ネック工程があると、いくら前工程側から物流を増やしても、ネック工程の処理量以上には下工程には流れません。したがって、生産管理上は、上流工程にネック工程に合わせた投入規制をかけます。これにより、理論上はスムーズに滞留なしにラインの物流統制が可能となります。

生産現場で、工程内や工程の間に仕掛が溜まっているのは各工程間のラインバランスを統制しないことによる滞留ケースがほとんどです。特に、ラインにおけるネック工程前に多くの滞留が発生ししやすいのは皆さんが感じておられると思います。生産管理で最重要のポイントは、ネック工程を明らかにして、ネック工程に合わせた投入規制を行うことです。生産性を向上させる最優先は、ネック工程の稼働率を最大化する投入計画を作り運用することです。スムーズにものが流れる計画を立てて、その通り実行することです。当たり前のことですが、それがなかなかできないので、現場改善が必要となります。計画通りに流れない原因を明らかにして、対処する活動を繰り返すことです。

また、小径の両側から人が流れ込んだ韓国の災害のように、生産現場でも後工程からものが流れ込むことがあります。所謂不良品の再加工といわれるものです。ネック工程に戻りが発生するとさらにネック工程は混乱します。一般に不良品の後戻り加工は、上流から流れてくる正規品加工よりも時間がかかることが多いものです。したがって、ネック工程にはさらに負荷がかかり、さらなる停滞を呼び起こしてしまいます。工程内品質不良が多発する現場では、生産計画通りにモノが流れると期待するのは困難です。これをなくすには、工程内不良を徹底的になくす改善が必須となります。特に、ネック工程での不良発生はもってのほかとなります。図の工程3で不良品が下工程に流出すると、工程3に戻り作業が発生し、工程前に滞留が発生します。従って工程3前の仕掛をモニターし、上流の投入量を統制することにより、停滞を抑止します。

生産現場でも、投入規制(人流の流れ込み規制し、停滞させないことに対応)と後戻り排除(一方通行化に対応)そしてネック工程管理(狭窄部での交通整理に対応)が最優先となります。その仕組みが、機能したら工程の本質的カイゼンすなわち工程3の能力向上を図ります。極言すれば、前提となる仕組みを作り、ネック工程を改善する以外の活動は、生産性向上には寄与しません。実際には、これですべてうまくいくわけではありませんが、基本は認識して業務改善(製造に限らず)を進めることが重要です。具体的な工程改善は、かながわ士会にお問い合わせいただければ、経験豊富なコンサルタントが事業者様の実情に合った対策を助言いたします。

執筆者:マーケティング部 執行役員 龍之介